Vanheede probeert voor zoveel mogelijk afvalstromen een gepaste verwerkingsmethode te vinden. Idealiter wordt het afval gerecycleerd. Bepaalde stromen zijn echter niet geschikt voor recyclage. Deze gaan op vandaag naar de verbrandingsoven of worden nog gestort. Aan die stromen wil Vanheede Alternative Fuels een nuttige toepassing bieden.

Co-processing, what's in a name

Van afval naar pellet

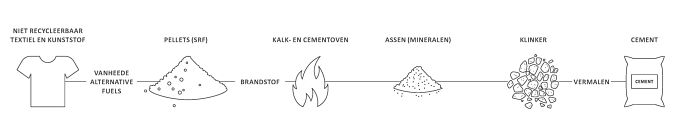

Van bepaalde soorten kunststoffen, tapijt en textiel worden door Vanheede Alternative Fuels energiepellets gemaakt die ingezet worden als milieuvriendelijke alternatieve brandstof voor grootindustrieën zoals de cement-en kalkindustrie. Deze installaties zijn zware verbruikers van fossiele brandstoffen en zijn samen verantwoordelijk voor een aanzienlijke 5% van de wereldwijde CO2-productie.

Om die pellets te kunnen maken zijn heel specifieke samenstellingen nodig. Ze moeten immers volledig afgestemd zijn op de installatie van de cementproductie. Het is belangrijk dat men de juiste afvalstromen toevoegt aan het verwerkingsproces om de ideale pellet te bekomen. Het is een duurzaam verhaal van lokale productie met lokale klanten. De aanvoer van het afval gebeurt vaak via de Franse textielindustrie, maar ook via onze eigen sites. Vanheede Alternative Fuels gaat de afvalstromen selecteren op basis van calorische waarde (= verbrandingswaarde - hoge calorische waarde brandt goed, lage calorische waarde brandt minder goed). Na verwerking krijgt men een pellet die evenwaardig is aan een fossiele brandstof zoals aardolie, aardgas, steenkool of bruinkool. De pellets worden Solid Recovered Fuels (SRF) genoemd. Dit proces van gebruik van afval als energiebron wordt co-processing genoemd. In de cementindustrie moeten er enorme hoeveelheden fossiele brandstoffen ingezet worden. Door het inzetten van de pellets, kan het gebruik van fossiele brandstoffen echter fors teruggedrongen worden.

Hoe wordt cement nu eigenlijk gemaakt?

Om cement te produceren moet men kalk op een extreem hoge temperatuur van 1450° verhitten. Dit gebeurt in een draaioven, die een diameter heeft van zo maar liefst 6m. Het resultaat na de verhitting noemt men klinker. Eens de klinker vermalen is, heb je cement. En cement is het basisbestanddeel voor de productie van beton.

De verbranding van afval levert gewoonlijk assen op. In de klassieke verbrandingsoven worden de overblijvende assen vaak naar de stortplaats gebracht. In de cementoven worden ze echter opgenomen in het eindproduct. Dit vervangt een deel van de grondstoffen die men anders aan het productieproces had moeten toevoegen. Er is in dit proces geen residu. Alles wordt opgenomen in het eindproduct.

Binnen dit proces is er zodus 100% valorisatie van de pellet. 80% wordt gebruikt in de vorm van energie, namelijk de brandstof. De assen, goed voor 20% van het volume, komen als grondstof terecht in de klinker en uiteindelijk in het cement. Energierecuperatie én recyclage!

De keten van de circulaire economie wordt met co-processing volledig gesloten. Afval blijft bestaan en blijft onder nieuwe gedaantes terugkeren. Afval wordt brandstof en brandstof wordt grondstof. Het resultaat is minder storten, minder uitputting van fossiele brandstoffen en een lagere CO2-uitstoot.